La nostra introduzione ai sistemi di misura prosegue con la descrizione dei processi statici di misura, della relazione tra ingresso e uscita nel generico caso di sistema nonlineare e della procedura di calibrazione (statica) del trasduttore, di un sottosistema di misura e del sistema completo.

La nostra introduzione ai sistemi di misura prosegue con la descrizione dei processi statici di misura, della relazione tra ingresso e uscita nel generico caso di sistema nonlineare e della procedura di calibrazione (statica) del trasduttore, di un sottosistema di misura e del sistema completo.

Un processo di misura si dice statico se la sua risposta non dipende dai tassi di variazione delle grandezze coinvolte. Non ha importanza quanto rapidamente stia variando la grandezza misuranda, tutto quello che conta ai fini della determinazione della misura a un dato istante è il suo valore in quell'istante. Questo significa anche che lo stato di un sistema statico al tempo t non dipende dai valori che ha precedentemente assunto. I sistemi statici sono un'idealizzazione per via del fatto che nel mondo fisico i trasferimenti finiti di energia richiedono tempi finiti per essere portati a termine. Tuttavia, in alcuni casi il trasferimento di energia, o se vogliamo di informazioni, può essere così rapido da risultare del tutto impercettibile ai fini pratici.

Un processo di misura si dice statico se la sua risposta non dipende dai tassi di variazione delle grandezze coinvolte. Non ha importanza quanto rapidamente stia variando la grandezza misuranda, tutto quello che conta ai fini della determinazione della misura a un dato istante è il suo valore in quell'istante. Questo significa anche che lo stato di un sistema statico al tempo t non dipende dai valori che ha precedentemente assunto. I sistemi statici sono un'idealizzazione per via del fatto che nel mondo fisico i trasferimenti finiti di energia richiedono tempi finiti per essere portati a termine. Tuttavia, in alcuni casi il trasferimento di energia, o se vogliamo di informazioni, può essere così rapido da risultare del tutto impercettibile ai fini pratici.

Ad esempio, consideriamo un trasduttore resistivo di posizione costituito da un semplice potenziometro il cui cursore sia rigidamente collegato all'elemento di cui si vuole conoscere la posizione. A meno di casi molto particolari si può tranquillamente assumere che la variazione della resistenza ai suoi terminali avvenga simultaneamente a quella della posizione del suo cursore.

Capita spesso che un sistema di misura reale possa essere approssimato da un modello statico: succede ad esempio quando l'intervallo di tempo tra due misure successive è sufficiente a fargli raggiungere uno stato di equilibrio con il processo fisico oggetto della misura. Questo sottointende che la grandezza misuranda varii molto lentamente rispetto al tempo di risposta del sensore e del sistema nel suo complesso.

Possiamo esemplificare il concetto pensando a un comunissimo termometro da esterni. Nonostante questo tipo di termometri richieda un certo tempo per adattarsi alle variazioni termiche dell'atmosfera, è normale ritenere che la lettura corrisponda al valore della temperatura nel momento in cui viene letta. Questo perché in condizioni ordinarie e a parità di salto termico è necessario molto più tempo (o, se vogliamo, molta più energia) per cambiare la temperatura ambiente di quanta ne serva per cambiare quella del liquido contenuto nel bulbo del termometro.

Da un punto di vista matematico la descrizione della relazione tra l'ingresso e l'uscita di un sistema statico è particolarmente semplice perché richiede una semplice equazione (algebrica o trascendente) e non un'equazione differenziale. Utilizzando la convenzione precedentemente introdotta per descrivere un generico sottosistema con ingresso ξ ed uscita u, la relazione nella sua forma più generale è

u = f( ξ )

Dove f è in generale una funzione non lineare determinata dalle leggi che governano il processo oggetto della misura, dalla fisica del sensore e dall'interazione con l'ambiente circostante.

Determinare analiticamente l'andamento di f può rivelarsi un compito estremamente difficile, specialmente per via della dipendenza dalle condizioni ambientali. Si ricorre allora nella pratica alla procedura di calibrazione (o taratura) che permette di determinare empiricamente l'andamento della curva f(ξ).

In genere la procedura di calibrazione di un sensore o di una catena di misura viene effettuata in fabbrica dal costruttore, mentre quella del sistema completo è tipicamente effettuata (periodicamente) dall'utilizzatore. L'obbiettivo della prima calibrazione da parte dell'utilizzatore è fare in modo che la caratterizzazione del sensore o del sistema di misura avvenga nelle effettive condizioni di utilizzo. Lo scopo della calibrazione periodica è quello di mettersi al riparo da eventuali alterazioni (deriva dei valori dei componenti, usura) che possono portare l'errore di misura oltre valori ritenuti accettabili.

Durante la procedura di calibrazione il trasduttore viene sottoposto ad una serie di ingressi ξ di valore noto (in maniera diretta se sono disponibili dei campioni di riferimento, oppure in maniera indiretta effettuandone la misura con un altro strumento di provata affidabilità).

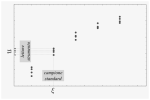

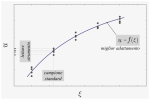

Per ciascun valore di ingresso ξk si riporta il valore uk che il sensore produce in uscita una volta raggiunto l'equilibrio. In genere, per minimizzare gli errori casuali si effettuano più rilevamenti ripetendo la procedura più volte in un ordine prestabilito (che può essere casuale oppure pensato in maniera tale da non risentire dell'eventuale isteresi del sensore); il risultato è che ad ogni valore noto dell'ingresso vengono associati valori multipli dell'uscita. Le diverse coppie (ξk, uk) così trovate vengono utilizzate per ricavare, tramite interpolazione o adattamento, la miglior approssimazione della curva di calibrazione u=f(ξ).

Per ciascun valore di ingresso ξk si riporta il valore uk che il sensore produce in uscita una volta raggiunto l'equilibrio. In genere, per minimizzare gli errori casuali si effettuano più rilevamenti ripetendo la procedura più volte in un ordine prestabilito (che può essere casuale oppure pensato in maniera tale da non risentire dell'eventuale isteresi del sensore); il risultato è che ad ogni valore noto dell'ingresso vengono associati valori multipli dell'uscita. Le diverse coppie (ξk, uk) così trovate vengono utilizzate per ricavare, tramite interpolazione o adattamento, la miglior approssimazione della curva di calibrazione u=f(ξ).

L'interpolazione è solitamente lineare, lineare a tratti o polinomiale, mentre per l'adattamento si punta a minimizzare l'errore quadratico medio, le tecniche dipendono dai vari casi. Nei casi di forte nonlinearità sono spesso disponibili curve predefinite per le quali bisogna determinare un numero limitato di parametri; un esempio in questo senso è rappresentato dall'equazione di Steinhart-Hart per le termoresistenze.

L'interpolazione è solitamente lineare, lineare a tratti o polinomiale, mentre per l'adattamento si punta a minimizzare l'errore quadratico medio, le tecniche dipendono dai vari casi. Nei casi di forte nonlinearità sono spesso disponibili curve predefinite per le quali bisogna determinare un numero limitato di parametri; un esempio in questo senso è rappresentato dall'equazione di Steinhart-Hart per le termoresistenze.

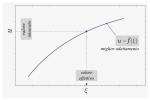

Una volta in possesso della miglior approssimazione f(ξ), è immediato ricavare il valore della grandezza ξ che, in ingresso al trasduttore, produce l'uscita misurata u. E' bene sottolineare il fatto che il valore ξ trovato è quello previsto dal modello ricavato durante la procedura di calibrazione; eventuali errori o imprecisioni che incidano su tale procedura contribuiranno al discostamento del valore ricavato da quello effettivo della grandezza misuranda in ingresso al sistema reale. Ad esempio, capita spesso di approssimare una caratteristica non lineare con una retta (ottenuta come regressione lineare o come linearizzazione della curva caratteristica nelle vicinanze del punto di funzionamento): in questo caso la misura restituita dallo strumento sarà afflitta da un errore di linearizzazione che sarà tanto più marcato quanto più la caratteristica reale si discosta dall'andamento della retta approssimante.

Una volta in possesso della miglior approssimazione f(ξ), è immediato ricavare il valore della grandezza ξ che, in ingresso al trasduttore, produce l'uscita misurata u. E' bene sottolineare il fatto che il valore ξ trovato è quello previsto dal modello ricavato durante la procedura di calibrazione; eventuali errori o imprecisioni che incidano su tale procedura contribuiranno al discostamento del valore ricavato da quello effettivo della grandezza misuranda in ingresso al sistema reale. Ad esempio, capita spesso di approssimare una caratteristica non lineare con una retta (ottenuta come regressione lineare o come linearizzazione della curva caratteristica nelle vicinanze del punto di funzionamento): in questo caso la misura restituita dallo strumento sarà afflitta da un errore di linearizzazione che sarà tanto più marcato quanto più la caratteristica reale si discosta dall'andamento della retta approssimante.

Facciamo un esempio concreto. Per calibrare una termocoppia si utilizza un bagno termico per riprodurre un certo numero di condizioni di temperatura controllata: T1, T2, ..., Tk, ..., TN. Per ciascuno di questi valori, si prepara il bagno termico, vi si immerge il sensore e si attende il tempo necessario al conseguimento dell'equilibrio termico. Dopodichè si misura la corrispondente differenza di potenziale ΔVk sviluppati ai capi della termocoppia (in genere è necessario apportare al valore trovato una correzione per tenere conto del fatto che la giunzione di riferimento può essere a una temperatura differente da quella standard prevista dal costruttore). Le coppie di valori (Tk, ΔVk) vengono utilizzate per ricavare la miglior approssimazione alla curva caratteristica del sistema di misura: la curva

ΔV=f(T)

che si ottiene per interpolazione o adattamento può ora essere utilizzata per dedurre il valore di temperatura T associata ad una lettura ΔV restituita dalla termocoppia.

Il concetto di calibrazione di un trasduttore si applica inalterato al caso di un sottosistema costituito da una catena di acquisizione e condizionamento. In questo caso ξ sarà il vero valore della grandezza misuranda ΘT mentre u sarà (in un sistema di misura elettronico) una grandezza di tipo elettrico corrispondente a tale valore.

Spetta agli stadi di elaborazione e presentazione fare in modo che la relazione tra il valore della misura ΘM riportata dallo strumento completo e l'effettivo valore ΘT della grandezza misuranda sia il più possibile vicina a un'identità su tutto l'intervallo di misura.

Nei sistemi di misura analogici questo compito è spesso delegato al solo stadio indicatore. In questo caso la calibrazione dello strumento consiste nel posizionare le tacche sulla scala graduata seguendo il profilo indicato dalla curva caratteristica. In un sistema lineare (o approssimativamente tale) le tacche saranno distribuite in maniera uniforme. E' il caso ad esempio delle tacche sulla scala graduata di un termometro a bulbo, o della scala che rappresenta i valori di tensione e corrente in un multimetro analogico. La disuniformità della scala riportata dall'indicatore riflette la non linearità del sistema a monte, non linearità che può essere dovuta a una caratteristica intrinseca del sensore o all'esigenza di rappresentare tutti i valori dell'intervallo di misura dello strumento in una forma compatta.

Un esempio in questo senso lo si trova comunemente in tutti i multimetri analogici: la scala che riporta i valori di resistenza è necessariamente compressa, dovendo rappresentare tutti i valori di un intervallo illimitato (dalla resistenza nulla del cortocircuito a quella infinita del circuito aperto) su un arco di dimensione finita.

Per ovviare all'asimmetricità della compressione, alcuni produttori mettono a disposizione due modalità di misura, con la compressione agli estremi opposti dell'escursione dell'ago dello strumento.

Nel caso in cui il sensore o altre parti del sistema di misura abbiano una caratteristica non lineare, il ricorso a sistemi di elaborazione digitale permette di semplificare considerevolmente la determinazione del valore ΘM che minimizzi l'errore di misura e = ΘM -ΘT.

Se la termocoppia dell'esempio precedente viene connessa a un sistema digitale di acquisizione dati, il compito di passare dalla tensione registrata al corrispondente valore di temperatura può essere agevolmente gestito dal software dell'annesso calcolatore elettronico. Sostanzialmente, una volta nota la curva caratteristica della catena di acquisizione

ΔVm = f(Tt),

il programma non fa che applicare la funzione inversa f-1(ΔVm) - o una sua approssimazione nella rappresentazione interna del calcolatore - fornendo come risultato il valore della temperatura misurata Tm. Il caso ideale al quale si vuole tendere con il sistema completo è quello per cui

Tm = Tt.

All'atto pratico, però, la temperatura misurata Tm può differire dalla effettiva temperatura Tt del processo sotto misura per tutta una serie di ragioni: errori di calibrazione, deriva nei componenti elettronici, rumore e interferenze nei circuiti elettrici, errori di quantizzazione da parte dei convertitori A/D, errori di arrotondamento delle routine numeriche, influenza di altre variabili ambientali, effetti di carico o anche, nel caso in cui non si dia tempo al sensore di entrare in equilibrio termico con l'ambiente di misura, errori dinamici.

La calibrazione è un aspetto fondamentale del processo di misura e, almeno in teoria, dovrebbe avvenire nelle attuali condizioni di impiego dello strumento. Nella pratica, e in particolar modo in ambito industriale, capita invece di fare misure con sensori o trasduttori la cui calibrazione è stata fatta direttamente dal produttore in condizioni (statiche) spesso differenti da quelle effettive di utilizzo.

Inoltre, la procedura di calibrazione qui sommariamente descritta è inerentemente statica, come si evince dal fatto che per ogni misura è richiesto di attendere l'assestamento del suo valore in seguito al conseguimento dell'equilibrio. Nella realtà le cose sono un po' più complicate di quanto potrebbere sembrare dallo studio del solo modello statico e una caratterizzazione dinamica è in molti casi inevitabile.

Continua con la classificazione delle caratteristiche dei sistemi di misura